La production automobile, un modèle d’excellence industrielle à l’heure du 4.0

L’industrie automobile a toujours été un moteur d’innovation et un modèle d’excellence industrielle. De l’organisation scientifique du travail au lean manufacturing, elle a su façonner les grandes méthodes de production et intégrer des technologies de pointe, comme l’automatisation et la robotisation. Aujourd’hui, à l’ère de l’industrie 4.0, elle est confrontée à des défis inédits : digitalisation, flexibilité accrue, exigences environnementales et évolution vers des véhicules définis par le logiciel. Dans ce contexte en pleine mutation, FORVIA illustre comment l’industrie automobile repousse sans cesse les limites de la performance et de la durabilité.

L’industrie automobile a toujours été un terrain fertile pour l’innovation technologique et un précurseur parmi les industries manufacturières.

En témoignent les concepts clés d’organisation de la production industrielle définis au 20e siècle. Le fordisme, élaboré par Henry Ford en prolongement des principes tayloriens de l’organisation scientifique du travail (OST) pour améliorer la productivité dans la chaîne de fabrication automobile, a été très vite adopté par l’ensemble de l’industrie. De même, le toyotisme, inventé par Toyota pour augmenter la productivité tout en améliorant la qualité et en réduisant les coûts de production, est à l’origine du lean manufacturing, méthode utilisée aujourd’hui dans de nombreux secteurs d’activités.

C’est aussi notre industrie qui a inventé la fabrication automatisée : en 2023, elle était celle qui comptait le plus grand nombre de robots au monde avec un million d’unités, soit environ un tiers des robots utilisés dans l’ensemble des secteurs[1].

Une industrie de haute-précision à la complexité sans pareille

Si l’industrie automobile est à ce point précurseur, c’est qu’elle évolue dans un écosystème d’une complexité sans pareille appliquée à des gros volumes de production.

La voiture, en effet, n’est pas un objet manufacturé comme les autres. C’est une combinaison de systèmes qui s’est compliquée avec le temps et l’évolution technologique, les systèmes purement mécaniques (« hardware ») étant désormais associés à des systèmes électroniques (« hardware + software »). C’est dire si le véhicule d’aujourd’hui est un ensemble ultra sophistiqué, fabriqué à partir de modules très divers, qui demandent de maîtriser de nombreux procédés industriels et relève de l’électromécanique de haute précision.

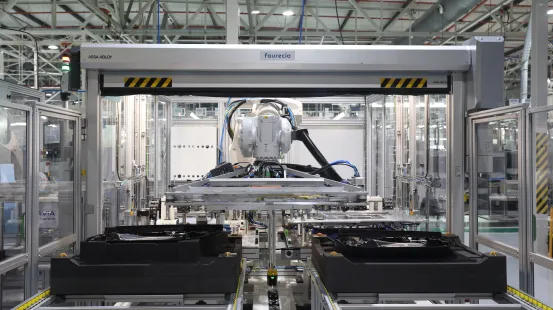

Il faut voir les lignes de production d’un site comme l’usine Seating de Wuxi, en Chine : dans les petites articulations de siège qui y sont fabriquées, les dents des mécanismes sont embouties à une vingtaine de microns prêts par les presses de plusieurs tonnes, avec une précision d’horlogerie, permettant ainsi de réduire les jeux et les bruits lors du réglage des sièges. Les opérations de l’usine Interiors d’Hénin-Beaumont, spécialiste de la plasturgie et qui fabrique chaque jour plusieurs centaines de pièces telles que consoles et planches de bord, sont tout aussi impressionnantes de technicité : d’imposantes presses de 600 à 2 700 kg réalisent en quelques secondes l’injection de matières plastiques, dont des matériaux biosourcés et recyclés comme le composé NAFILean-R (qui utilise des fibres de chanvre et du plastique recyclé) afin d’en réduire l’empreinte carbone, au sein de moules aux formes complexes, définis et usinés numériquement puis polis à l’extrême pour obtenir un rendu parfait, sans aucune aspérité.

Les pièces des systèmes automobiles doivent répondre à des contraintes techniques multiples et parfois contradictoires : sécurité et confort, résistance et légèreté, durabilité et coûts maitrisés, production de volumes importants tout en assurant un très haut niveau de qualité. À l’usine Clean Mobility d’Allenjoie, les réservoirs produits en série et destinés à stocker de l’hydrogène gazeux sont ainsi soumis à des pressions de 1 575 bars, soit 1 575 fois la pression atmosphérique, plus de deux fois leur pression d’utilisation normale. Une pression gigantesque, comme celle subie en plongée à une profondeur de 15 000m, à laquelle doivent pouvoir résister ces réservoirs pour permettre à des véhicules lourds comme les camions ou les bus d’atteindre des autonomies de plusieurs centaines de kilomètres.

L’équation est d’autant plus complexe que notre activité est dépendante d’un marché sous tension permanente, qui implique une chaîne logistique aussi souple que parfaitement huilée et une chaîne de production flexible et performante, permettant de répondre à tout instant à la demande. C’est toute la subtilité du concept du « Juste à temps » (JAT) [2] et des flux tirés, théorisés et implémentés par Toyota : dans l’industrie automobile, c’est en temps réel que l’usine traite et produit les commandes qu’elle reçoit. On peut ainsi s’adapter aux variations du marché (volumes, références, …) sans stocks ou presque. Une même usine gère ainsi ses lignes de production, afin de répondre aux besoins spécifiques de ses clients : pour un même modèle de véhicule, de nombreuses options de siège existent par exemple, se différenciant en fonction du matériau, des coutures, ou encore des équipements de confort choisies (comme le massage ou le chauffage). Ainsi, pour les quatre modèles actuellement en production à l’usine FORVIA Seating d’Allenjoie, près de 200 références de sièges finis existent au total. Le défi technique est de taille, quand on sait que la demande est de plus en plus volatile.

Une vitrine de l’excellence opérationnelle, qui vit la plus grande transformation de son histoire

On comprend dès lors pourquoi, dans la chaîne de production automobile, la moindre tâche est optimisée et l’excellence opérationnelle, le maître-mot. De l’enchaînement de la centaine d’étapes pour construire une pièce à la pause des opérateurs, tout est soumis à un process bien précis, dans cette industrie qui ne peut se permettre aucune rupture, aucune erreur. Il en va de sa compétitivité sur le long terme, mais aussi de la sécurité des consommateurs de ses produits et de ses équipes.

C’est tout le sens du FORVIA Excellence System (FES), la démarche à 360° de FORVIA, conçue pour aider le groupe à atteindre l’excellence tant en matière de sécurité, de qualité, de performance opérationnelle permettant la satisfaction totale du client. Outre les meilleurs processus et pratiques de Faurecia et de HELLA, mais aussi d’industriels de renom, ce système aide aussi les équipes à établir leurs feuilles de route en matière de digitalisation et de développement durable. Il est pensé dans une logique de garantie de la performance du Groupe mais aussi d’amélioration continue. C’est la solidité de ce système de production qui vaut à FORVIA d’être régulièrement distingué par ses clients. Cinq de ses usines ont ainsi récemment reçu le prestigieux General Motors Supplier Quality Excellence Award, décerné aux seuls sites qui respectent ou dépassent les critères stricts de performance qualité du constructeur américain : Clean Mobility Louisville (États-Unis), Clarion Electronics San Juan del Rio, Seating SLP Frames et HELLA Lighting PL5 et PL6 Jalisco (Mexique), HELLA Lighting Jiaxing (Chine).

Cet impératif d’excellence industrielle oblige d’autant plus notre industrie qu’elle vit actuellement sa plus grande transformation depuis l’invention du moteur à explosion. Elle doit tout à la fois se décarboner, ce qui nécessite d’explorer de nouveaux terrains technologiques et de former ses opérateurs à de nouveaux métiers et compétences, mais aussi faire évoluer son modèle industriel pour affronter une concurrence mondiale croissante, qui exige de réduire toujours plus ses délais et ses coûts de développement, d’être toujours plus réactif aux variations du marché. Sous l’influence des nouveaux entrants américains et chinois sur les véhicules électriques, les constructeurs automobiles s’inspirent en effet de plus en plus de l’industrie de la téléphonie, abandonnant, entre autres, la logique du modèle pour passer à l’assemblage de différents modules préexistants, et dissociant le travail sur l’architecture logicielle de la voiture de celui sur le « hardware ». La notion de SDV (Software Defined Vehicle) est ainsi en train de s’installer dans notre industrie : désormais, c’est autour des logiciels qu’est développé le véhicule, afin de le rendre plus évolutif en permettant des mises à jour tout au long de sa vie.

Tout l’enjeu est de concilier cette flexibilité croissante introduite dans la chaîne de production avec le maintien de très hauts standards de qualité.

Un précurseur de longue date à la pointe de la transition vers le 4.0 durable

Nul hasard donc si, aujourd’hui, l’automobile est moteur dans la quatrième révolution industrielle qui est en train de transformer en profondeur, à l’échelle de la planète, son industrie.

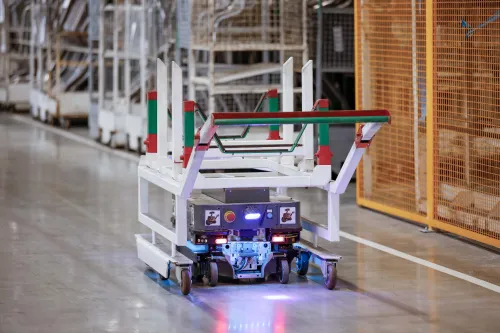

FORVIA est un acteur clé de cette transition vers l’industrie 4.0, en la mettant résolument au service de la décarbonation et du développement durable. Le Groupe est ainsi la première entreprise du secteur automobile à avoir vu sa feuille de route Net-Zero validée par la Science Based Targets initiative (SBTi). FORVIA s’y engage à atteindre zéro émission nette de CO2 sur l’ensemble de sa chaîne de valeur d’ici 2045, avec deux étapes intermédiaires : zéro émission nette sur les scopes 1 et 2 d’ici 2025 et réduction de 45 % des émissions scope 3 d’ici 2030. Afin de remplir ces objectifs ambitieux tout en répondant aux contraintes multiples de son écosystème. La numérisation de ses usines est un axe contributif stratégique. Parmi ses 260 sites répartis dans 40 pays du monde, le Groupe compte ainsi déjà plus de 100 usines modèles, utilisant les outils et processus digitaux les plus récents pour atteindre un degré élevé d’automatisation : véhicules à guidage automatique, entrepôts intelligents, analyse des données ou simulations 3D pour optimiser les opérations...

Site pilote du programme Interiors 4.0 de FORVIA, l’usine de Tarazona, en Espagne, a ainsi réalisé une percée dans ses performances en s’appuyant sur l’automatisation du flux de matériaux de bout en bout, l’analyse prédictive de la production grâce à un suivi hautement numérisé des données dans la fabrication et la chaîne d’approvisionnement, ainsi que la mise en œuvre d’initiatives vertes pour décarboner 100 % de ses opérations. Ce modèle inspire déjà les usines de Gorzow, en Pologne, ainsi que celle de Spring Hill aux États-Unis.

Autre vitrine de FORVIA, l’usine Seating d’Allenjoie est l’une des plus avancées technologiquement au monde. Cette usine JAT 4.0 est capable de produire des kits de sièges avec une flexibilité de production inédite, au plus près des besoins du client, grâce à trois types d’innovations : une gestion automatisée du stockage des composants et des produits finis, qui facilite la traçabilité tout au long du processus de fabrication tout en permettant d’optimiser les espaces de stockage ; un pilotage d’usine 100 % digitalisé, qui permet de contrôler en temps réel les flux de production, la qualité des produits et les performances des machines, assurant une réactivité maximale face aux aléas et aux demandes des clients ; une flotte de 300 robots mobiles autonomes (AGV) réglés au centimètre près, qui transportent les composants et produits finis à travers l’usine sans intervention humaine, permettant de réduire les délais de livraison et d’améliorer la sécurité des opérateurs.

Au sein de la plateforme qu’elle constitue avec l’usine Clean Mobility, l’usine Seating d’Allenjoie est également à la pointe de l’industrie en matière de production durable, les deux unités de production ayant reçu la certification BREEAM Excellent – une première pour un site industriel en France. FORVIA innove également en Chine avec la nouvelle méga-usine d’électronique de Fengcheng, sa première usine neutre en carbone et l’une des premières au monde conçue à une telle échelle à l’aide de la technologie des jumeaux numériques. Avant même qu’elle ne sorte de terre, le fonctionnement de ses 89 lignes de production ainsi que de sa chaîne logistique, qui intègrent et utilisent pleinement l’intelligence artificielle, la numérisation et l’automatisation, ont été projetés sur une simulation digitale. Cette approche novatrice a facilité le processus de construction, en réduisant la durée des travaux tout en améliorant la performance énergétique et opérationnelle.

Une industrie dynamique qui offre pour ses équipes un terrain de jeu ultra-stimulant

On l’aura compris : travailler sur un site de production automobile est un défi de tous les jours, mais aussi la chance d’être au cœur du réacteur de notre industrie en pleine transformation.

C’est là qu’est affectée la majeure partie des effectifs de notre société et que se bâtit jour après jour une part significative

de nos succès. Si vous avez en vous la passion pour le terrain et le travail en équipe, le goût du challenge et de la résolution des problèmes – car c’est le lot quotidien de nos opérationnels, qui ne connaissent pas les temps morts ! –, vous y trouverez l’opportunité de vivre une aventure humaine unique, où l’on gagne chaque jour un peu plus en humilité, en agilité et en leadership.

L’expérience est d’autant plus riche qu’elle donne la possibilité de toucher à de nombreux métiers, aussi bien techniques (HSE, maintenance, qualité, lancement de programmes) que de management (supervision, direction d’usine, direction des opérations, RH). Elle permet aussi de travailler main dans la main avec de nombreuses fonctions de l’entreprise (R&D, développement durable, finance, RH, stratégie, projets...) – ce qui n’est pas forcément le cas d’autres industries plus segmentées et offre un tremplin rare pour évoluer dans un groupe mondialisé. À 25 ans, chez un équipementier automobile comme FORVIA, on peut ainsi déjà être responsable d’une unité de production et manager des dizaines de personnes.

En rejoignant nos équipes sur le terrain, vous pourrez vivre de l’intérieur la digitalisation des opérations qui construit l’industrie du futur et contribuer à « l’effet papillon » (le Blue Effect chez FORVIA) qui donne de l’impact à chacun de nos actes quotidiens, de la gestion des déchets à la préservation de la biodiversité, en faveur de la protection de la planète. Vous serez également en première ligne pour apprendre de métiers de demain et bâtir des secteurs d’avenir. Chez FORVIA, les effectifs de l’usine Clean Mobility d’Allenjoie ont ainsi inauguré les formations de l’académie H2 School pour passer des métiers de la dépollution, expertise historique du Groupe, à la production en série de systèmes embarqués de stockage d’hydrogène – une technologie dans laquelle FORVIA est pionnier. Vous vous reconnaissez dans nos projets ? Quoi de plus stimulant que de donner du sens à son action en devant un acteur engagé de la transition énergétique et de l’avènement d’une mobilité durable.

[1] Cf. Fédération internationale de robotique (IFR), « World Robotics R&D Programs », janvier 2023.

[2] Une usine juste à temps (JAT) vise à réduire au minimum le temps de passage des produits à travers les différentes étapes de leur élaboration, les en-cours de fabrication et les stocks.